如何在确保产品数据合规性的同时减少浪费?

从医疗器械制造到消费品等行业,产品可追溯性日益受到关注。制造商生产高质量的产品以确保与客户的良好信誉并避免废品、罚款或召回已不再足够。如今,这些成本通常是由于产品数据的简单缺失、不准确或难以辨认而引起的。可以实施标签验证系统来防范这些问题,但即使误用或错放验证系统也可能导致内部操作中时间和材料的损失。对于最精益的标签流程,应遵循系统的标签验证方法,在制造过程中的三个关键步骤实施验证:

- 步骤 1:创建条码后脱机验证标签数据结构

- 第 2 步:在最终图稿后离线验证标签合规性和可读性

- 第 3 步:在打印或应用于产品后直接内联验证标签打印质量

标签标准化:数据结构和打印质量

准确记录标签和包装上的产品数据是当今市场制造的关键组成部分。现在,对可追溯性的要求不仅在客户层面得到执行,而且通过 FDA、欧盟和其他管理机构实施的法律指令来执行。制造商有义务为每个产品提供唯一的文档,以确保产品来源、基板材料、有效期、制造历史等数据在出现问题时易于访问和审计。

图1:符合 FDA 的 UDI(唯一设备标识符)计划对设备标签和包装要求的医疗器械标签的虚构示例。

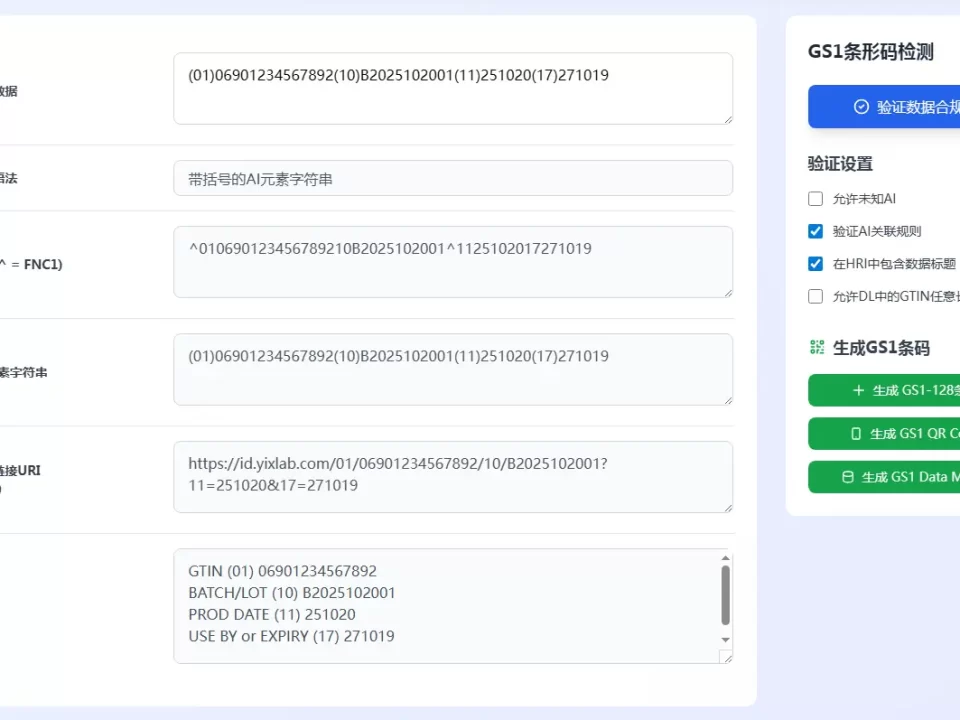

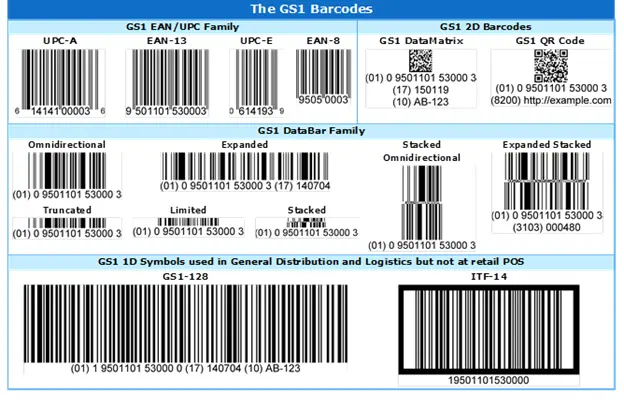

新出台的法规进一步规定,产品数据必须根据公认的标准进行适当的结构,以便由自动数据采集系统准确、普遍地解释。GS1提供最广泛使用的数据结构化规范,在条码字符串中使用字母数字代码(称为应用程序标识符)来指定有意义的数据段,范围从产品类别到制造商ID。

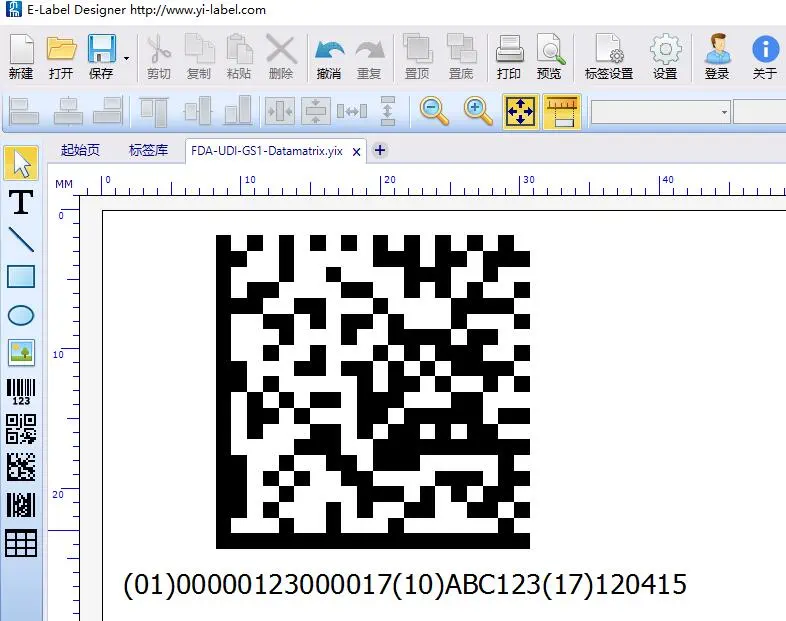

GS1条码合规性检查:(01)00000123000017(10)ABC123(17)120415

图2:数据矩阵符号(Datamatrix)和匹配的人类可读文本字符串,其中包含根据 GS1 要求结构化的数据。括号中的识别键 – (01)、(10) 和 (17) – 向数据采集系统表示以下数据段分别是产品 ID、批号和有效期。

下载 “gs1-datamtrix-FDA 的 UDI(唯一设备标识符)” FDA-UDI-GS1-Datamatrix.yix – 已下载2043次 – 6.63 KB根据GS1正确构建条形码和人类可读数据,确保数据采集系统无论系统如何,都能获得每种产品的完整可追溯性数据,无论产品或其来源如何。然而,最轻微的结构错误,从缺少GS1应用标识符到错位的数字,都可能导致系统对产品可追溯性数据的误解,从而导致因不合规而被拒收或罚款。这些担忧,加上根据联邦时间表实施合规规范的压力,给希望保持竞争力的制造商带来了巨大的压力。

除了正确的条码结构外,标签还必须符合打印质量要求,以确保编码数据的易读性。如果标签的条码包含可追溯性所需的所有信息,并且根据GS1标准进行了适当的结构,则标签将变得无用,如果污迹,瑕疵或不一致的印刷阻止数据采集设备(条形码扫描仪或相机)提取数据。

图3:这种线性条形码的编码数据可能是准确的和结构适当的,但是通过打印方法的墨水分布不一致可能使条码难以辨认。

与数据结构标准一样,打印质量标准规定标签满足严格的条码外观参数,以确保标签完全合规。合规标签是指经过验证,符合或超过印刷和美学特征(如符号对比度、歪斜、损坏或其他元素)的特定公差的标签。ISO/IEC 条形码打印质量标准被广泛用作根据既定参数确定质量的手段,并提供等级 (A-F) 来表示累积条形码打印质量和易读性。可接受的打印质量公差可能因行业或公司而异,但在大多数情况下,D 或更低的等级不能保证条码的长期可读性,并且将被视为不合规。当条码无法读取或分级到低于可接受的质量水平时,质量水平低的标签可能会导致产品被拒收或罚款。

不合规的代价

劣质标签有可能给制造商造成巨大的时间和金钱损失。当由于产品数据缺失或不准确而向客户拒绝交付的高质量产品时,制造商的损失将远远超过产品销售的潜在收益。如果产品需要报废,则还可能存在材料成本,或者如果产品需要退回和返工,则可能产生材料、运输和重新码垛成本。客户可能会对其供应商处以罚款,以确保制造商合规,并说明处理标签不正确的产品的资源。或者,客户可以简单地退回制造商发票的一部分,以接收不合规的产品。

产品标签数据的准确性不仅对供应商诚信,而且对消费者安全都有严重影响。例如,患有过敏症或其他疾病的消费者依靠标签来提供有关产品内容的准确信息。标签准确性还使供应商能够在存在产品安全问题时快速召回受影响的产品批次。

验证系统

在产品发货前验证产品标签的数据结构和打印质量是否正确是一种简单的损失和罚款保险单。通过在运营中实施条形码和印刷质量验证系统,制造商能够精确地保证易读性和标准合规性,在产品发货之前拒绝不合规的标签。验证系统还允许制造商自动化标签质量检查过程,减少工时和潜在的人为错误,以支持更精益的操作。使用机器视觉相机和先进的软件,验证系统自动将标签特征与内置参数进行比较,根据GS1和ISO等标准进行分级,并在特定标签要求所需的允差下提供合规结果。通过在其设备中提供基于标准的分级,制造商可以节省与培训员工特定标准知识相关的额外时间和成本,从而使验证系统本身成为标准专家。

实施验证系统是确保运送给客户的货物投资回报率的第一步。但对于真正的精益标签操作,制造商必须更密切地关注其内部标签操作以及在关键阶段系统实施验证的优势。标签质量问题可能出现在整个供应链的许多环节,从最初的标签或包装设计到产品分销。创建条形码或文本字符串时,可能会产生数据结构错误。可读性问题可能是由于在标签图稿设计期间对条码所做的调整造成的。打印机不一致时可能会出现打印质量问题,或者在制造和分销过程中出现损坏。

对于最精益的操作,应在有可能节省成本的地方纳入验证。即使在产品运送给客户之前,在制造操作的几个阶段,由于标签错误,可能会造成时间和材料损失。在打印结构不正确的条码之前,实施得太远的验证系统可能无法捕获标签错误,从而需要报废整个打印标签或包装。在打印机上实施的验证系统可以确保标签正确打印,但如果没有额外的验证,产品在整个制造过程中移动时产生的损坏或瑕疵可能会使难以辨认的标签逸出门外,从而导致客户罚款。建立精益标签流程不仅意味着实施验证,还意味着以有效消除制造运营每个阶段的浪费的方式实施验证。一般来说,在制造过程中有三个关键步骤,应实施验证以确保最精益的标签操作。

为符合 GS1 标准的标签选择的条形码类型受扫描环境(读取条形码的位置)等因素的限制。一旦被选中,条形码必须符合规定的尺寸(标签尺寸和条形码/元件尺寸),以保持GS1合规性。